عملية إنتاج زنبرك النيكل والتيتانيوم

ينابيع ني تي هي مكونات وظيفية يتم تصنيعها بناءً على خصائص سبيكة ذاكرة شكل النيكل والتيتانيوم (SMA). يتم استخدامها على نطاق واسع في الطب والفضاء والإلكترونيات وغيرها من المجالات. تتطلب عملية الإنتاج رقابة صارمة على التركيب والبنية المجهرية والخواص الميكانيكية. تتمحور العملية الأساسية حول خمس خطوات رئيسية: إعداد المواد - التشكيل - المعالجة الحرارية - ما بعد المعالجة - اختبار الأداء. العملية المحددة والتقنيات الرئيسية هي كما يلي:

تحضير المواد الخام الأساسية: تحضير قضبان/أسلاك سبائك النيكل والتيتانيوم

يعتمد الأداء الأساسي لنوابض النيكل والتيتانيوم على تجانس تركيبة سبائك النيكل والتيتانيوم (يتراوح محتوى النيكل عادة من 50.5% إلى 51.2% (النسبة الذرية) ويجب التحكم فيه بدقة لضمان ذاكرة الشكل والمرونة الفائقة). هذه المرحلة هي أساس العملية.

نسب المواد الخام وذوبانها

يتم استخدام مواد خام عالية النقاء: إسفنجة التيتانيوم (نقاوة ≥99.7%) والنيكل الإلكتروليتي (نقاوة ≥99.9%). يتم وزن التركيبة المصممة بدقة (يجب أن يكون التسامح ضمن نسبة ذرية تبلغ ±0.1% لتجنب انحراف درجة حرارة المرحلة الانتقالية الناتج عن انحراف محتوى النيكل).

عملية الذوبان: يعد ذوبان الحث الفراغي (VIM) أو ذوبان القوس الفراغي (VAR) الطريقة السائدة. تؤدي خطوة واحدة أو خطوتين من خطوات إعادة الصهر إلى القضاء على فصل المكونات، مما يؤدي إلى الحصول على سبيكة رئيسية موحدة من النيكل والتيتانيوم (قطرها عادةً 50-150 مم).

الضوابط الرئيسية: يجب أن يكون فراغ الصهر ≥1×10⁻³Pa لمنع أكسدة السبائك؛ يجب التحكم في معدل التبريد عند 50-100 درجة مئوية/دقيقة لتجنب تكوين هيكل الصب الخشن.

معالجة البلاستيك: صناعة قضبان/أسلاك من السبائك

تظهر سبائك النيكل والتيتانيوم مرونة ضعيفة في درجة حرارة الغرفة، مما يتطلب مزيجًا من العمل الساخن والبارد لإنتاج فراغات زنبركية (قضبان أو أسلاك، بأقطار تحددها مواصفات الزنبرك. يمكن أن يكون سلك الزنبرك الطبي صغيرًا حتى 0.1 مم):

تزوير الساخنة / المتداول الساخنة: يتم تسخين سبيكة السبائك إلى 800-950 درجة مئوية (في منطقة الطور β، الطور المستقر عالي الحرارة لسبائك النيكل والتيتانيوم). يتم بعد ذلك إجراء عملية التشكيل أو الدرفلة على شكل قضبان بأقطار تتراوح من 20 إلى 50 مم، مما يؤدي إلى تكسير هيكل الصب وتحسين حجم الحبوب.

الرسم على البارد/ الدرفلة على البارد: يتم سحب القضبان المشغولة على الساخن تدريجيًا على البارد (أو المدرفلة على البارد) إلى القطر المستهدف، مع التحكم في كل تشوه إلى 5%-15% (لتجنب التشقق الهش الناتج عن التشوه المفرد المفرط). يتم إجراء التلدين المتوسط (700-800 درجة مئوية، 10-30 دقيقة) بين المرحلتين للتخلص من تصلب العمل واستعادة اللدونة.

المعالجة السطحية: بعد العمل على البارد، يتم إجراء التخليل (خليط من حمض النيتريك وحمض الهيدروفلوريك) لإزالة مقياس أكسيد السطح وضمان سطح أملس (Ra ≥ 0.8μm) لتجنب تركيز الإجهاد أثناء التشكيل اللاحق.

تشكيل الزنبرك: تصنيع الشكل الأساسي

يتم اختيار عمليات تشكيل مختلفة بناءً على بنية الزنبرك (الضغط، والشد، والالتواء) ومتطلبات الدقة. المفتاح هو ضمان هندسة زنبركية مستقرة ومنع التشوه الكبير بعد المعالجة الحرارية اللاحقة.

اللف (العملية السائدة)

المعدات: يتم استخدام آلة لف الزنبرك CNC، والتي تتحكم بدقة في سرعة اللف (50-200 دورة في الدقيقة)، درجة الدوران (0.1-5 مم)، وعدد اللفات (1-100). وهي مناسبة للينابيع العادية، مثل الأشكال الأسطوانية والمخروطية.

العفن: يتم اختيار الشياق بناءً على القطر الداخلي للزنبرك (معظمه مصنوع من الفولاذ عالي السرعة أو الكربيد لتجنب الالتصاق بسبائك النيكل والتيتانيوم). أثناء اللف، يجب أن تتوافق سرعة الشياق مع سرعة تغذية السلك لمنع الملفات المفكوكة أو المتداخلة.

المعلمات الرئيسية: يتم التحكم في شد اللف بين 10 و50 ميجا باسكال (يتم ضبطه وفقًا لقطر السلك) لتجنب التوتر الزائد الذي قد يؤدي إلى تصلب شديد على البارد ويؤثر على نتائج المعالجة الحرارية اللاحقة.

عمليات التشكيل الخاصة (الهياكل المعقدة)

بالنسبة للينابيع ذات الأشكال الخاصة (مثل القطر المتغير والزنبركات المتغيرة)، يتم استخدام القطع بالليزر (أولاً، تتم معالجة صفائح/أنبوب سبائك النيكل والتيتانيوم إلى فراغ، ثم يتم قطع شكل الزنبرك باستخدام ليزر الألياف، بدقة تبلغ ± 0.01 مم).

يتم إنتاج النوابض الدقيقة (مثل تلك المستخدمة في الدعامات الوعائية الطبية) باستخدام التشكيل الكهربائي الدقيق أو القولبة بالحقن الدقيق (التي تتطلب فراغات تعدين مسحوق النيكل والتيتانيوم)، ولكن هذا أكثر تكلفة ومناسب للتطبيقات عالية الدقة.

المعالجة الحرارية الرئيسية: نقل ذاكرة الشكل/المرونة الفائقة

يتم تحقيق الخصائص الأساسية لنوابض النيكل والتيتانيوم (تأثير ذاكرة الشكل، والمرونة الفائقة، ودرجة حرارة انتقال الطور) من خلال المعالجة الحرارية. هذه المرحلة هي جوهر العملية وتتطلب رقابة صارمة على درجة الحرارة، ووقت الاحتفاظ، ومعدل التبريد.

معالجة المحلول: يخفف من التوتر الداخلي ويتجانس التركيبة

الغرض: إزالة الضغوط الداخلية المتولدة أثناء العمل البارد وضمان التوزيع الموحد لعناصر صناعة السبائك (Ni وTi)، ووضع الأساس لمعالجة الشيخوخة اللاحقة.

معلمات العملية: التسخين إلى 900-1050 درجة مئوية (منطقة الطور β)، الاحتفاظ لمدة 10-60 دقيقة (يتم ضبطه بناءً على حجم الخام، ووقت احتجاز أقصر للسلك ووقت احتجاز أطول للقضيب)، يليه تبريد بالماء (معدل التبريد ≥100 درجة مئوية / ثانية) لمنع تحلل الطور β إلى مرحلة Ti₂Ni الهشة.

علاج الشيخوخة: تنظيم درجة حرارة المرحلة الانتقالية والخواص الميكانيكية

الغرض: من خلال الشيخوخة، يتم ترسيب المراحل الثانوية الدقيقة (مثل Ti₂Ni)، مما يؤدي إلى ضبط درجة حرارة انتقال الطور للسبيكة (Af: درجة حرارة تشطيب الأوستينيت، يتم التحكم فيها عادةً بين -50 درجة مئوية و100 درجة مئوية، اعتمادًا على التطبيق؛ على سبيل المثال، تكون درجة حرارة Af للينابيع الطبية حوالي 37 درجة مئوية، مما يتوافق مع درجة حرارة جسم الإنسان)، مع تحسين القوة والمرونة الفائقة في نفس الوقت.

معلمات العملية: التسخين إلى 400-550 درجة مئوية (منطقة α' β ثنائية الطور)، والثبات لمدة 30-180 دقيقة، يليه تبريد الهواء أو الفرن (يؤثر معدل التبريد على حجم الطور المترسب؛ وينتج تبريد الهواء رواسب أنعم وقوة أعلى).

مثال: إذا كان الربيع لإظهار المرونة الفائقة في درجة حرارة الغرفة، ينبغي التحكم في درجة حرارة Af أقل من درجة حرارة الغرفة (على سبيل المثال، Af = -10 درجة مئوية)؛ إذا كان تأثير ذاكرة الشكل "تشوه درجة الحرارة المنخفضة - درجة الحرارة المرتفعة" هو المطلوب، فيجب التحكم بـ Af إلى درجة حرارة الاسترداد المستهدفة (على سبيل المثال، 60 درجة مئوية).

التشكيل: إصلاح هندسة الربيع

بعد اللف، يخضع الزنبرك لتشكيل بدرجة حرارة منخفضة في قالب تشكيل (عادة عند 150-300 درجة مئوية لمدة 10-30 دقيقة). يهدف هذا إلى تثبيت المعلمات الهندسية للزنبرك، مثل درجة الصوت وعدد اللفات، لمنع الزحف أثناء الاستخدام اللاحق. وهذا ينطبق بشكل خاص على النوابض الطبية الدقيقة.

مرحلة ما بعد المعالجة: تحسين الدقة وجودة السطح

تعالج هذه المرحلة في المقام الأول انحرافات الدقة وعيوب السطح بعد التشكيل والمعالجة الحرارية، مما يضمن أن الزنبرك يلبي متطلبات التجميع والتشغيل.

نهاية التشذيب والتشطيب

بعد اللف، قد تكون نهايات الربيع نتوءات أو غير مستوية. يتطلب ذلك التشذيب باستخدام قطع عجلة الطحن الدقيق (للزنبركات القضيبية) أو التشذيب بالليزر (للزنبركات السلكية) لضمان استواء السطح النهائي (خطأ عمودي ≥ 0.5 درجة) مع الحفاظ على خطأ الارتفاع الحر للزنبرك في حدود ±0.1 مم.

تقوية السطح وحمايته

تلميع السطح: يتم استخدام التلميع الكهروكيميائي (باستخدام خليط من حمض الفوسفوريك وحمض الكبريتيك كمحلول كهربائي) أو التلميع الميكانيكي (باستخدام عجلة طحن الماس) لتقليل خشونة السطح إلى Ra ≥ 0.2μm، مما يقلل من تآكل الأجزاء الملامسة أثناء الاستخدام (على سبيل المثال، يجب أن تتجنب النوابض الطبية خدش الأنسجة البشرية).

طلاء مضاد للتآكل: إذا تم استخدامه في البيئات المسببة للتآكل (مثل المحيطات أو السوائل الطبية)، يلزم طلاء نيتريد التيتانيوم (TiN) (عن طريق ترسيب البخار الفيزيائي) أو طلاء متعدد رباعي فلورو إيثيلين (PTFE) لتعزيز مقاومة التآكل. (سبائك NiTi عرضة لإطلاق أيونات النيكل أثناء الغمر على المدى الطويل؛ ويجب التحكم في إطلاق الأيونات إلى ≥ 0.1 ميكروغرام/سم²/يوم.)

التنظيف والتجفيف

استخدم التنظيف بالموجات فوق الصوتية (باستخدام عامل إزالة الشحوم المحايد، 40-60 درجة مئوية لمدة 10-20 دقيقة) لإزالة بقايا الزيت والتلميع السطحي. ثم، جفف في فرن تجفيف هوائي (80-120 درجة مئوية لمدة 30 دقيقة) لمنع أكسدة السطح.

اختبار الأداء: ضمان تأهيل المنتج

تخضع نوابض NiTi لاختبارات أداء متعددة الأبعاد. عناصر الاختبار الرئيسية هي كما يلي:

| فئة الكشف | عناصر الاختبار | طرق ومعايير الاختبار | متطلبات الأهلية |

| التكوين والهيكل | محتوى النيكل | التحليل الطيفي للانبعاث البصري للبلازما المقترنة حثيًا (ICP-OES) | 50.5%~51.2% (النسبة الذرية) |

| البنية المجهرية | المجهر الميتالوغرافي / المجهر الإلكتروني النافذ (TEM) | حجم الحبوب ≥10μm، لا يوجد تجميع واضح للمرحلة الثانية | |

| الخصائص الميكانيكية | المرونة الفائقة (درجة حرارة الغرفة) | آلة اختبار عالمية، تحميل دوري (سلالة 5%) | السلالة المتبقية ≥ 0.5%، استقرار الدورة ≥ 1000 مرة |

| تأثير ذاكرة الشكل | اختبار دورة التدفئة والتبريد (قياس معدل الاسترداد) | معدل استرداد الشكل ≥98% | |

| الدقة الهندسية | الملعب، عدد اللفات، الارتفاع الحر | جهاز قياس القطر/الإحداثيات بالليزر | خطأ الأبعاد ± ± 0.02 مم |

| أداء السلامة | ذوبان أيون النيكل (الاستخدام الطبي) | محاكاة اختبار غمر سوائل الجسم (ISO 10993-15) | .10.1 ميكروجرام/سم²·د |

| حياة التعب | آلة اختبار التعب (تردد التحميل 1 ~ 10 هرتز) | حياة التعب ≥1×10⁶ times (under rated load) |

اختلافات العملية في سيناريوهات التطبيق النموذجية

المجالات المختلفة لها متطلبات أداء مختلفة لنوابض النيكل والتيتانيوم، مما يتطلب تعديلات عملية مستهدفة:

الطبية (على سبيل المثال، الدعامات الوعائية، والينابيع القوسية لتقويم الأسنان): مطلوب رقابة صارمة على إذابة أيون النيكل (إضافة طلاء TiN)، ودرجة حرارة انتقال الطور (Af ≈ 37 درجة مئوية)، ودقة صب عالية (القطع بالليزر والتلميع الكهروكيميائي)؛

الفضاء الجوي (على سبيل المثال، نوابض آلية نشر الأقمار الصناعية): مطلوب تحسين مقاومة درجات الحرارة العالية والمنخفضة (زيادة درجة حرارة الشيخوخة إلى 500-550 درجة مئوية لتعزيز الاستقرار في درجات الحرارة العالية)، مع متطلبات عمر الكلال التي تبلغ ≥ 1×10⁵ دورات؛

الإلكترونيات (على سبيل المثال، نوابض الاتصال الموصلة): مطلوب مرونة عالية (مرونة فائقة في درجة حرارة الغرفة، Af ≥ 25 درجة مئوية)، ويتطلب السطح طلاءًا فضيًا (لتعزيز التوصيل)، ويتم استخدام آلات لف دقيقة (قطر السلك ≥ 0.2 مم) في القالب.

باختصار، إن عملية إنتاج زنبرك النيكل والتيتانيوم عبارة عن مزيج من "هندسة المعالجة الحرارية لتصنيع علوم المواد بدقة". يكمن الجوهر في موازنة خصائص ذاكرة شكل المادة، والثبات الميكانيكي، والدقة الهندسية من خلال التحكم في المعلمات في كل خطوة لتلبية المتطلبات الوظيفية للسيناريوهات المختلفة.

للحصول على مزيد من المعلومات، يرجى الاتصال بنا على رقم +86-18913710126 أو مراسلتنا على موقع [email protected].

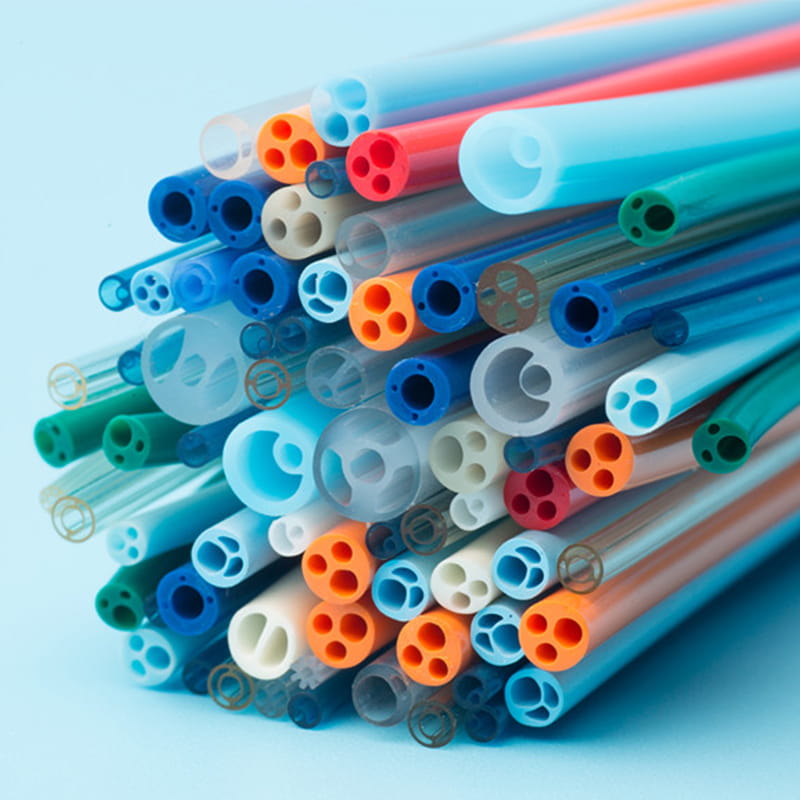

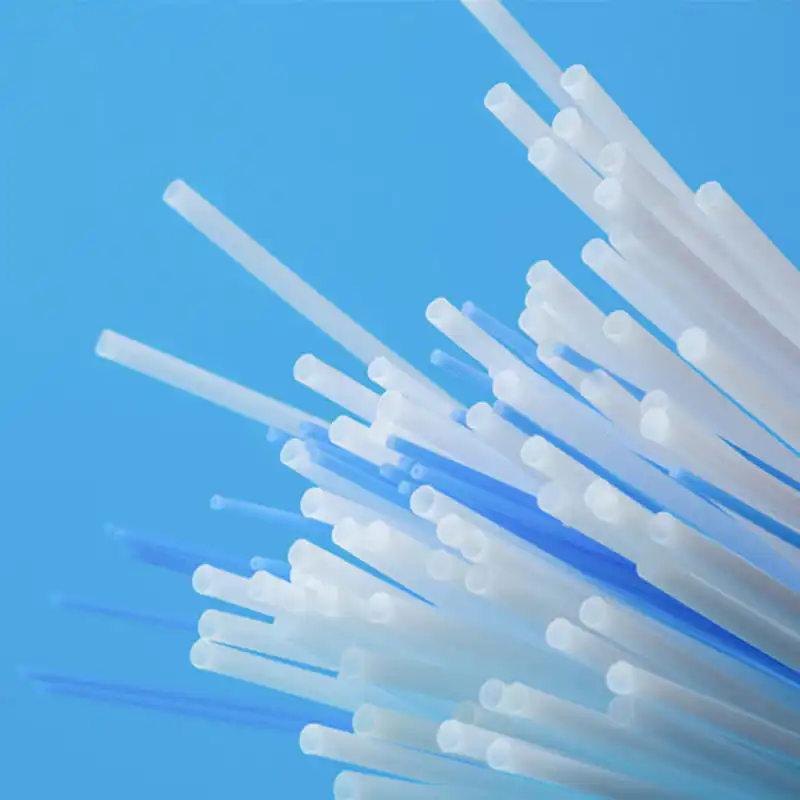

مقدمة القسطرة الطبية هي مكونات أساسية في الرعاية الصحية الحديثة، وتلع...

مقدمة لمواد بيباكس بيباكس عبارة عن مادة مطاطية لدنة بالحرارة تجمع بين خصائص البلاس...

مقدمة في الممارسة الطبية، وخاصة في رعاية ما بعد الجراحة، وانصباب تجويف الجسم، وصدم...

في المجال الطبي، ترتبط سلامة واستقرار وكفاءة نقل السوائل بشكل مباشر بنتائج العلاج السريري وسلامة ...

مقدمة في الإجراءات الطبية الحديثة، وخاصة تلك التي تنطوي على جراحة طفيفة التوغل أو ...

تعد الإجراءات التداخلية للأوعية الدموية جزءًا لا يتجزأ من طب القلب والأوعية الدموية الحديث، خاصة ...